02:30 Чотирибічні повздовжньо – фрезувальні верстати призначення ПАРК 7 аналіз конструкції | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

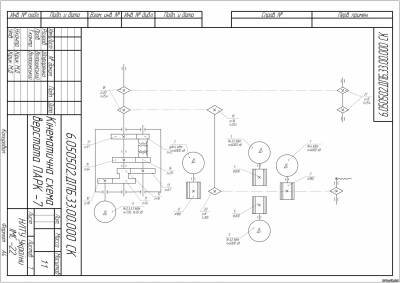

Чотирибічні повздовжньо – фрезувальні верстати призначені для поздовжнього фрезерування заготівок із чотирьох боків за заданими розмірами поперечного перерізу. На цих верстатах встановлюють чотири й більше шпинделів, на яких можна закріплювати ножові головки, фрези або пилки. Залежно від профілю різальної частини інструменту деталі можна виготовляти плоскі або профільні. Повздовжнє фрезерування здійснюють на чотирибічних поздовжньо – фрезерних паркетних верстатах моделей ПАРК – 7, ПАРК – 9 (рис.1.2). На (рис. 1.1) показана кінематична схема верстата ПАРК – 7.

Рисунок 1.1 – Кінематична схема верстата ПАРК – 7

Для обробки торців паркету використовують верстати ПАРК – 8 ПАРК – 10, що належать до кінцевирівнювачів спеціального призначення. Механізм різання верстата ПАРК – 10 складається з п’яти пилкових головок, що мають індивідуальний привод від електродвигунів серії 4АХД.

Рисунок 1.2 – Кінематична схема верстата ПАРК – 9

Якщо два паркетних верстати ПАРК – 7 і ПАРК – 8 (ПАРК – 9 і ПАРК – 10) об’єднати транспортним механізмом і на першому верстаті встановити магазинний живильник, то одержимо лінію для виробництва поштучного паркету. Оскільки продуктивність повздовжньо - фрезерного верстата вдвічі нижча від продуктивності паркетного кінцевирівнювача, то у лінію об’єднюють два верстати ПАРК – 9 і один ПАРК – 10. Наведемо технічну характеристику паркетних верстатів в таблиці 1.1

Таблиця 1.1 – Технічна характеристика паркетних верстатів

Механізми подачі чотирибічних верстатів відносяться до пристроїв з фрикційним зв'язком між заготівкою та подавальними органами. Переміщення заготовок відбувається за рахунок зчеплення їх поверхні з рухомими робочими елементами конвеєра подачі. При цьому долається опір у вигляді доданих до них сил тертя і поздовжніх складових сил різання. У чотирибічних верстатах використовувалися і використовуються концентровані механізми подачі трьох видів: гусеничний, вальцевогусеничний, вальцевий - та розподілені - роликові (рис. 1.3)

Рисунок 1.3 – Роликовий механізм подачі

Гусеничні механізми подачі відрізняються надійністю захоплення заготівки та просуваються її по столу, що виключає їх прослизання, і рівномірністю розподілу вертикального зусилля, що зменшує розпрямлення покороблених заготовок. Такі механізми використовуються для подачі коротких заготовок (наприклад, у вітчизняних верстатах моделей « ПАРК7 » і « ПАРК9 », призначених для обробки паркетної клепки ) і в багатьох сучасних чотиристоронніх верстатах на базі двосторонніх фуговальнорейсмусових - у зоні фуговального супорта. Вальцевогусеничний механізм також відрізняються надійністю захоплення і високим зусиллям подачі заготовок. Використовуються переважно у верстатах для обробки важких заготовок великого перерізу , наприклад, стінового бруса. Вальцеві, що складаються з вальців ( вальці - пара паралельних приводних валів, що обертаються назустріч один одному), застосовувалися в чотирибічних верстатах. Ці механізми відрізняються простою конструкцією, надійністю і невисокою чутливістю до різнотовщинності заготівок. Загальний недолік концентрованих механізмів подачі всіх трьох названих видів - просування коротких заготовок торець в торець ; при косо обрізаних торцях можливо видавлювання заготовок убік і вгору , що призводить до необхідності збільшувати зусилля верхніх і бічних притисків у верстаті , веде до підвищення необхідного зусилля подачі. Тому в конструкції більшості чотирибічних верстатах, що випускаються застосовується розподілений механізм подачі у вигляді набору приводних роликів, розташованих один за одним по всій довжині робочого столу. Вперше чотирибічний верстат з таким розподіленим механізмом подачі був представлений в 1960 році німецькою фірмою Harbs, а сьогодні ними оснащується переважна більшість чотирибічних верстатів. Гідність роликового механізму - можливість подачі заготівок з міжторцевим розривом і обробки тільки однієї заготовки, яка, не будучи підштовхувальною іншими, наступними за нею, вільно проходять приводними роликами через весь верстат. Причому і при подачі заготовок торець в торець остання завантажена заготовка не залишається затиснутою у верстаті . Ролики такого механізму подачі встановлюються на єдиній балці та на важелях і одночасно грають роль верхніх притисків. У старих моделях верстатів притиск цих роликів до заготівок виконувався пружинами, а сьогодні для цих цілей використовуються пневмоциліндри. Підйом балки разом з усіма роликами і притисками для настроювання на розмір обробки здійснюється за допомогою моторизованого приводу, що дозволяє також отримати вільний доступ до робочого столу верстата і його шпинделям для їх огляду і заміни фрез. Робоча поверхня подаючих роликів у верстатах рифлена. Приводні ролики, встановлені за фрезою, що здійснює остаточну обробку, покриваються шаром зносостійкої пластмаси. Привод обертання роликів таких механізмів подачі здійснювався від загального валу, що проходив через всю підйомну балку, за допомогою конічних зубчастих і ланцюгових передач. В 1970 році німецька фірма Gubisch розробила чотиристоронній повздовжньо-фрезерний верстат мод. GN14, в якому вперше був застосований карданний привід вальців механізму подачі, використовуваний сьогодні в конструкціях майже всіх аналогічних верстатів. У такому приводі кожен з роликів, що подають через карданну передачу приєднаний до вихідного валу свого черв'ячного редуктора, а розташовані на одній осі черв'яки всіх цих редукторів з'єднані муфтами і обертаються одночасно одним приводом, який також кріпиться на балці і піднімається разом з нею. В якості такого приводу для обертання роликів спочатку використовувалися електродвигуни з варіаторами різної конструкції, що забезпечували ступінчате регулювання швидкості подачі. У сучасних верстатах використовується частотне регулювання швидкості обертання електродвигуна механізму подачі з використанням електронних перетворювачів. Будь – який чотирибічний верстат оснащується як мінімум чотирма супортами: горизонтальними (нижнім і верхнім) і вертикальними (лівим і правим). При цьому ліві супорти можуть нахиляються. У так званих калевочних верстатах застосовується додатковий універсальний супорт. З метою уніфікації кожен виробник обладнання намагається зробити всі ці супорти однаковими. Однак на їх конструкцію значний вплив має необхідність настроюваних переміщень. Так , для нижніх і правих по подачі шпинделів вимагається радіальна настройка, і її величина мінімальна, оскільки вона необхідна тільки для регулювання припуску, що знімається встановленої на них фрезою. У той же час всі ліві і верхні шпинделі при налаштуванні на розмір оброблюваної заготовки повинні зміщуватися в значних межах. У всіх шпинделів, як правило, також є можливість осьового переміщення для настройки положення профільних фрез. Залежно від конструкції, розробленої виробником верстата, шпинделем служить або вал електродвигуна, або вал, встановлений в підшипниках і приводиться в обертання електродвигуном через пасову передачу. У найбільш простих і дешевих верстатах один електродвигун може обертати одночасно два вертикальних шпинделя. Для передачі обертання електродвигуна до шпинделя в застарілих моделях використовуються клинові пасові, а в сучасних - тонкі синтетичні. Точність і жорсткість шпинделів визначається підшипниками, в яких вони встановлені. Часто виробники для здешевлення своїх верстатів застосовують звичайні підшипники, в той час як в дорогих і якісних використовуються підшипники підвищеної точності.

Чотирибічний повздовжньо – фрезерувальний верстат ПАРК – 7 складається з: станини, органів управління, механізму подачі і різання. Механізми подачі чотиристоронніх верстатів відносяться до пристроїв з фрикційної зв'язком між заготівкою та подавальними органами. Переміщення заготівок відбувається за рахунок зчеплення їх поверхні з рухомими робочими елементами конвеєра подачі. При цьому долається опір у вигляді доданих до них сил тертя і поздовжніх складових сил різання. У чотирибічних верстатах використовувалися і використовуються концентровані механізми подачі трьох видів: гусеничний, вальцовогусенічний, вальцьовий та розподілені – роликові. В ПАРК – 7 використовується гусеничний механізм подачі з шипами. Механізм подавання верстата приводиться від електроприводу з діапазоном регулювання швидкості подачі, який дорівнює 10. Робочим органом механізму подачі є гусеничний конвеєр з шипами, змонтований над заготівками. Кожна ланка гусиниці притискається підпружиненими роликами. Хід кожного ролика більший від максимальної різнотовщинності заготівок. Механізм подавання складається з двох нижніх конвеєрів. Конвеєри має упори і приводяться в рух від окремого електродвигуна постійного струму. Заготовки притискаються верхніми притискувачами конвеєрного типу. Механізм різання має чотири шпинделі з приводом від окремих електродвигунів через клинопасові передачі. Першою за поданням встановлена нижня горизонтальна фугувальна головка. Вертикальні головки зміщені. Перша вертикальна головка рейсмусна, а друга – фугувальна. Остання верхня горизонтальна головка рейсмусу вальна. Різальними інструментами є чотири збірні фрези: дві вертикальні та дві горизонтальні. Базування заготівок у горизонтальній площині здійснюється на столі верстата, що складається з двох площадок. Передня площадка стола регулюється на товщину шару, що знімається, по нижній пласті, а задня встановлена нерухомо на станині верстата. Базування у вертикальній площині здійснюється по напрямній лінійці. Заготівка притискаються до установочних поверхонь гусеницею, притискними роликами та притискувачами у зоні верхньої ножової головки. На верхній площині станини змонтовані дві колони. Права нерухомому, а ліва рухома і переміщується по напрямних від окремого електродвигуна постійного струму. Верстат ПАРК – 7 працює на частоті обертання шпинделя яка складає 6000 об/хв., що дещо більша ніж у ПАРК – 9. Це дає можливість верстату ПАРК – 7 обробляти заготовки більш якісно. Верстат ПАРК – 7 поступається ПАРК – 9 в розмірах які може обробляти. ПАРК – 7 обробляє заготівки шириною 30 – 90 мм, а товщиною 12 – 22 мм в той час як більш новіший ПАРК – 9 обробляє деталі шириною 30 – 100 мм та товщиною 12 – 22 мм. Менший діапазон розмірів які можуть оброблятись на ПАРК – 7 являється негативним фактором тому, що верстат стає менш практичним. Швидкість подавання заготовок складає у ПАРК – 7: 8; 12; 16; 24 м/хв., в той час як ПАРК – 9 може регулювати швидкість подачі в діапазоні який дорівнює 10 вона складає від 7.8 – 30 м/хв.. ПАРК – 9 забезпечує більш точний підбір оптимальної швидкості подачі, тому ПАРК – 7 поступається і в цьому. Проаналізувавши конструкцію верстатів можна зробити висновок, що верстат менш продуктивний тому для підвищення продуктивності необхідно модернізувати механізм подачі. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Всього коментарів: 0 | |